在石油化工、战略储备库和各类燃油储存领域,储油罐的安全性与使用寿命至关重要。油罐内壁长期承受着油品、水汽、化学介质以及电化学腐蚀的多重考验,同时,油品在流动过程中产生的静电积聚更是潜在的巨大安全隐患。因此,一种兼具卓越防腐性能和高效导静电功能的涂层材料成为了行业刚需。聚氨酯油罐抗静电防腐底漆正是为此而生的综合性解决方案。

聚氨酯油罐抗静电防腐底漆是一种双组分或三组分的特种工业涂料。它通常由聚氨酯树脂作为成膜物,配以高性能防腐颜料、导静电材料(如导电云母粉、石墨等)以及助剂和溶剂组成。

其核心设计理念是“二合一”:

长效防腐:通过致密的漆膜阻挡水、氧气、酸碱盐等腐蚀介质的侵入,对钢铁基材提供物理和化学保护。

永久导静电:漆膜中均匀分布的导电网络,能够迅速地将油品流动、冲击、摩擦产生的静电荷导出并导入大地,避免静电火花,从根本上杜绝燃爆事故。

与传统涂料相比,聚氨酯抗静电防腐底漆具备不可替代的优势:

双重安全保障:

防爆性:其表面电阻率通常稳定在10⁵ ~ 10⁹ Ω之间,符合国家及国际对于易燃易爆场所防静电标准(如GB 50393、GB 13348),有效导除静电,保障储运安全。

防护性:优异的附着力、柔韧性和耐冲击性,能抵抗油品和储罐的形变应力。同时,它对多种石油制品(如汽油、柴油、航空煤油、原油)具有极佳的耐受性,不软化、不溶解。

卓越的防腐性能:

聚氨酯树脂形成的漆膜致密坚韧,耐水、耐化学品性能出色,能为油罐提供长达10年以上的长效防腐保护,大大减少维护成本和停罐损失。

强大的附着力与配套性:

对喷砂处理后的钢铁表面具有优异的附着力,为整个涂层系统提供牢固的基础。

它与多种中间漆和面漆(如聚氨酯面漆、环氧面漆)具有良好的兼容性,能够构建“底-中-面”复合涂层体系,实现1+1>2的防护效果。

施工性能优良:

可采用高压无气喷涂、刷涂、辊涂等多种方式施工,适应性强,能形成均匀、无缺陷的涂层。

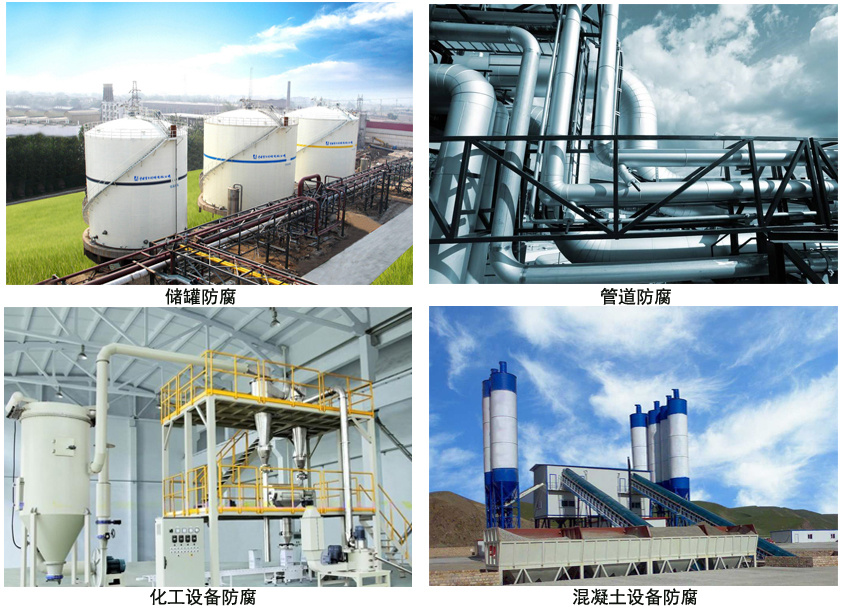

原油、污水、海水、工业水、汽油、煤油、柴油、喷气燃料、煤气等储罐、输油、输气管道及各类化工设备的腐蚀防护,还可用于混凝土设备的防腐蚀保护涂装。

再好的产品也需要规范的施工来保证最终效果。施工核心步骤包括:

表面处理:这是最关键的一步。必须对钢板进行喷砂除锈,达到Sa 2.5级(近白级)标准,表面粗糙度达到50-70μm。处理后的表面应无油、无尘、无水分。

配料混合:严格按照产品说明书规定的比例混合主剂和固化剂,充分搅拌均匀后,静置熟化一段时间。切记要在规定的适用期内用完。

涂装施工:通常采用高压无气喷涂,以确保漆膜均匀、无漏涂。需控制好膜厚,达到设计要求的干膜厚度。

固化与环境:施工环境温度应在5℃以上,相对湿度低于85%。保持良好的通风,以确保漆膜正常固化和干燥。

检测验收:漆膜干燥后,需使用电阻率测试仪测量表面电阻,确保其值在安全范围内。同时使用膜厚仪检测干膜厚度是否达标。

聚氨酯油罐抗静电防腐底漆是现代工业安全与资产管理中不可或缺的重要材料。它巧妙地将防腐与抗静电技术合二为一,像一位无声的卫士,默默守护着庞大油罐的安全,延长其服役寿命,为能源行业的平稳运行奠定了坚实的基础。在选择时,务必认准符合国家标准、具备相关认证的优质产品,并由专业施工团队进行操作,方能万无一失。